Rechteckige Konstruktions-Hohlprofile aus biobasierten Multimaterialsystemen als Substitution von Metallprofilen (NaHoPro)

Teilvorhaben 2: Entwicklung umformfähiger Hohlprofile sowie der zugehörigen Klebstoff- und Herstellungstechnologie

Projektbeschreibung

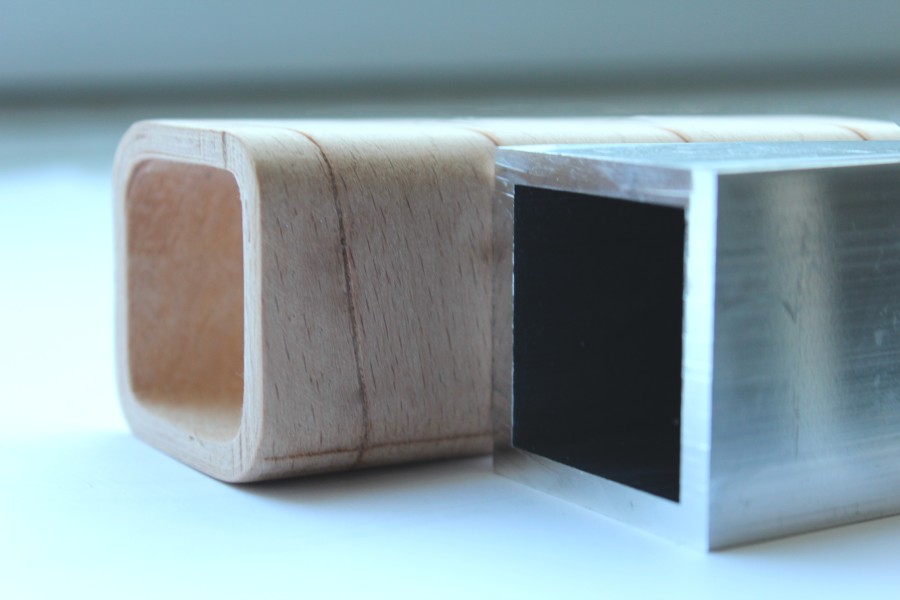

Ziel des Forschungsansatzes ist die Erforschung und Charakterisierung von rechteckigen Hohlprofilen aus gewickelten Holzschichtstoffen mit gezielten technischen Verstärkungen zur Substitution von Standard-Metall-Hohlprofilen. Dabei soll die technische Herstellbarkeit des Profils durch einen zweistufigen Prozess erarbeitet werden. Hierbei soll zunächst aus einem Furnierband ein rundes (oder eckiges Profil mit großen Rundungen) gewickelt werden, welches dann in einem zweiten Prozessschritt partiell oder vollständig umgeformt wird. Das neuartige Verfahren soll im Rahmen des Projekts im diskontinuierlichen Laborstadium untersucht und auf seine Konkurrenzfähigkeit anderen Verfahren und Materialsystemen gegenüber geprüft werden. Zusätzlich werden, um eine spätere Variantenbildung zu vereinfachen, mittels digitaler Entwurfstechnik Methoden zur Verfügung gestellt, welche theoretische Planung und Auslegung von Charakteristika hinsichtlich Materialkombination und Geometrie ermöglichen.

Aufbauend auf einer Entwicklung und Prüfung von Teilstrukturen sowie der Anpassung latent-reaktiver Klebstoffsysteme werden Simulations- und Modellierungstechniken zum Umformen gewickelter Strukturen entstehen. Diese Ergebnisse bilden die Grundlage der zu untersuchenden Materialsysteme. Nach der Prüfung an umformfähigen, mehrlagigen generischen Teilstrukturen, erfolgt die Entwicklung eines Umformprozesses, welcher vorab gewickelte, runde Profile auf einen definierten rechteckigen Querschnitt umformen können soll. Anschließend werden die Prozessschritte (Wickeln und Umformen) auf zwei Laboranlagen-Module übertragen, mit denen diskontinuierlich Hohlprofile hergestellt werden können. Die Anlagenmodule werden anschließend kombiniert, um eine erste Fertigung im Labormaßstab zu ermöglichen. Nach einer Optimierungsphase und Prüfung der technischen Produkte schließt das Projekt mit der Ausarbeitung von Konzepten für eine Erweiterung des diskontinuierlichen auf ein kontinuierliches Fertigungsverfahren.

Ergebnisse aller Projektpartner

Der untersuchte Fertigungsprozess für die Herstellung von Hohlprofilen aus Furnierbändern wurde in zwei Arbeitsschritte unterteilt: Zunächst wurden aus den Endlos-Furnierbändern mehrlagige, runde Rohre gewickelt. Diese wiesen eine ausreichende Formstabilität auf, sodass sie problemlos von Eberswalde nach Kassel transportiert werden konnten.

Damit die Furnierbänder insbesondere an den Fügestellen während des Wickelprozesses nicht reißen ist es notwendig, dass die Furnierbänder durch eine zuvor aufgebrachte Verstärkungslage stabilisiert werden. Bei dem ab Werk mittels PVAc Schmelzklebstoff aufgebrachten Cellulosevlies besteht das Problem, dass der Klebstoff bei den für die Umformung erforderlichen Temperaturen nicht ausreichend stabil ist und somit eine Schwachstelle im Multimaterialsystem darstellt. Deshalb wurde der PVAc Schmelzklebstoff durch ein weiterentwickelten reaktivier- und vernetzbaren Haftklebstoff ersetzt. Dieser ermöglichte auch, dass während des Umformprozesses die Furnierlagen gegeneinander gleiten konnten, damit eine Faltenbildung vermieden wird.

Um die mechanischen Eigenschaften des holzbasierten Hohlprofils zu steigern, wurden unterschiedliche Wicklungen geprüft und mit industriell verfügbaren Vierkantrohren aus Aluminium verglichen. Es zeigte sich, dass Potential vorhanden ist, jedoch weitere Untersuchung hinsichtlich möglicher Verbesserungen durch eine beispielsweise andere Wicklung nötig sind. Des Weiteren wurden mögliche Verstärkungsmaterialien (Aramidfaser und Glasfaser) auf ihre Eignung als Trägermaterial hin geprüft. Sie zeigten dabei eine Steigerung der mechanischen Eigenschaften und sind mit dem genutzten reaktivier- und vernetzbaren Haftklebstoff Klebstoffsystem kompatibel.

Des Weiteren wurde im Rahmen des Projektes ein generelles Materialsimulationsmodell für gewickelte Rohre, ein Modell zur partiellen Umformung zur Untersuchung des Umformprozesses einer Ecke des Rohrs und eine Berechnungsmethodik zur Bestimmung der Wickelwinkel in Abhängigkeit des Rohrradius, der Furnierbreite und -dicke entwickelt.

Anhand von prototypischen Versuchen wurde zudem gezeigt, dass ein robotisches Wickeln von Rechteckhohlprofilen möglich ist. Es wurde ein spezieller Endeffektor (Roboterwerkzeug) entwickelt, der die Furnierstreifen extrudieren und zuschneiden kann.

Für die Umformung wurde eine geeignete Umformanlage konzipiert, konstruiert und gefertigt und für die Fertigung der eckigen Profile genutzt. Im Projekt wurden die Rohre diskontinuierlich hergestellt. Ein möglicher kontinuierlicherer Prozess wurde theoretisch erarbeitet.

Projektpartner

Universität Kassel (Projektleiter) mit den Fachgebieten:

Fachgebiete Trennende und Fügende Fertigungsverfahren (ttf)

Fachgebiet Experimentelles und Digitales Entwerfen und Konstruieren

Industrielle Unterstützung:

F.U.R. Wickeltechnologie

K.E.S. Planungs- und Entwicklungs UG

Förderrahmen

Dieses Vorhaben wird im Rahmen des Förderprogramms „Nachwachsende Rohstoffe“ des Bundesministerium für Ernährung und Landwirtschaft (BMEL) über die Fachagentur Nachwachsende Rohstoffe e.V. (FNR) gefördert.

Förderkennzeichen: 22018518

Projektzeitraum: 01.01.2019 - 31.12.2020

Das Projekt orientiert sich mit seinen Zielen an der Charta für Holz 2.0

Ansprechpartner

Prof.-Dr.-Ing. Ulrich Schwarz

+49-3334 657-374

Christoph Winkler, M.Sc.

+49-3334 657-369